超充时代,动力电池大电流测试“升维”

缓解“充电焦虑”,提升用户体验,超级快充开始成为众多车企进行差异化竞争的重要方向。当前车企和电池厂商正推动充电倍率从1C-2C向4C-6C升级,对应的SOC30%-80%充电时长从15-30min缩减至5-7。5min,电动汽车正在走向超级快充时代。

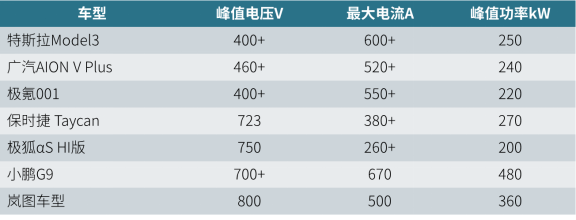

电动汽车要实现超级快充,需要从电压和电流两个方向进行提升。200kW级超充,在当前400V平台下,峰值电流需要提升到500A+;而400kW级超充,充电电压需要升至800V,峰值电流500A+,小鹏汽车的480kW超充,在800V架构下,峰值电流更是达到了670A。电池包作为电动汽车的核心部件,其在大功率充电条件下的性能表现直接决定着超级快充的实现,而电池包测试是产品性能验证的重要方式。

▲采用超充的部分车型

大功率,带来更高的测试风险

超级快充使得电池包测试趋于大功率化,测试电压平台由400V升至800V,测试电流级别由300A升至600A,由此也带来更高的测试风险。特别是对于测试设备与电池包之间需要频繁进行高压电气连接的操作,电连接位置的接触电阻和绝缘耐压性能就显得更为重要,否则一旦发生连接失效,出现接触不良现象,便会产生很高的接触电阻,进而导致在大电流通过时,接触点温升急剧升高,出现短路、电弧、烧熔等危险,这在动力电池生产环节是绝对要避免的。因此接触电阻大小直接影响着电连接质量,稳定的低接触电阻可以确保电连接长期安全可靠。

▲大电流提升了测试风险

MULTILAM,实现更低的接触电阻

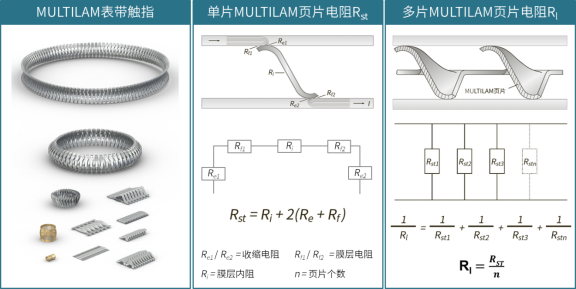

MULTILAM技术,也称为表带触指技术,即在两个接触面之间建立多个平行接触点,形成若干回路并联,同时恒定的弹性压力使接触面之间的连接保持稳定,实现持续的低接触电阻。史陶比尔的MULTILAM技术自上世纪六十年代初面市,迄今已有超半个世纪成功应用经验。它已经成为满足严苛需求应用的绝佳选择:能够在对温度、振动和冲击有严格要求的环境下安全运行;极低的接触电阻,确保大电流通过时仍然保持较低的温升;高插拔次数,可以满足百万次插拔需求。史陶比尔电连接器产品都是基于MULTILAM技术研发和生产。

▲MULTILAM技术原理

自动化测试,TWh时代的必然选择

电池包在出厂前一般都要进行充放电、EOL等测试。由于测试处于高压大电流环境,传统手动连接测试设备与电池包,操作人员存在高压触电等安全风险。同时电池包在测试过程中一旦发生冒烟、起火等热失控现象,难以快速断离和进行消防转运,造成现场人员伤害和财产损失。此外,由于手动连接测试效率低下,面对动力电池产能即将迈入TWh时代,自动化测试就显得更为迫切。

目前常见的自动化测试方案是使用AGV小车或输送带将电池包转运至测试工位,利用转运托盘工装侧的测试连接器与测试设备工装侧进行自动对接,从而提升生产测试节拍。因此,测试连接器的性能对于自动化测试的高效运行至关重要。

▲自动化测试方案

基于电池包测试内容和自动化测试特点,测试连接器需要满足:

高压和大电流的电气传输要求;

高插拔寿命,单工位的年度对接频率可以达到上万次;

集合电池包高压充放电、低压供电及信号等端口的传输;

具备对接偏差校正,抗机械冲击。

CombiTac,实现大功率测试自动化

史陶比尔CombiTac模块化连接器在测试领域已有20多年的应用经验,得益于MULTILAM技术,CombiTac拥有极为出色的电气性能和机械性能,已广泛应用在动力电池、电驱动、电控、OBC等产品的自动化测试。

▲CombiTac模块化连接器

高载流能力,实现大功率传输

额定电流单芯最高可达600A,额定电压1000V,满足电池包大功率充放电测试需求。极低的接触电阻,使得接触发热量很低,让连接更加安全可靠。

长使用寿命,满足高频率对接

插拔次数高达10万次,具有优秀的耐久性,确保自动化测试对接持久,降低长期使用成本。

模块化组合,通用性和灵活性更强

拥有丰富的连接模块,可实现多路互联,满足各类接口传输;模块化结构,可根据实际需求自由调节和扩展配置,具有高度通用性和灵活性。

抗冲击和浮动校正

抗冲击性能好,拥有最高±4mm浮动校准,确保精确对接,降低对接精度设计要求。

▲CombiTac应用于电池包自动化测试线

伴随锂电生产迈入“极限制造”,极限效率成为其实现关键。而作为电气行业专家,史陶比尔也始终将实现电气高效安全连接,提升生产效率作为追求目标。在动力电池测试环节,无论是实验室中测试台手动连接应用还是自动化生产测试,史陶比尔都可以为用户提供全面的高性能解决方案。